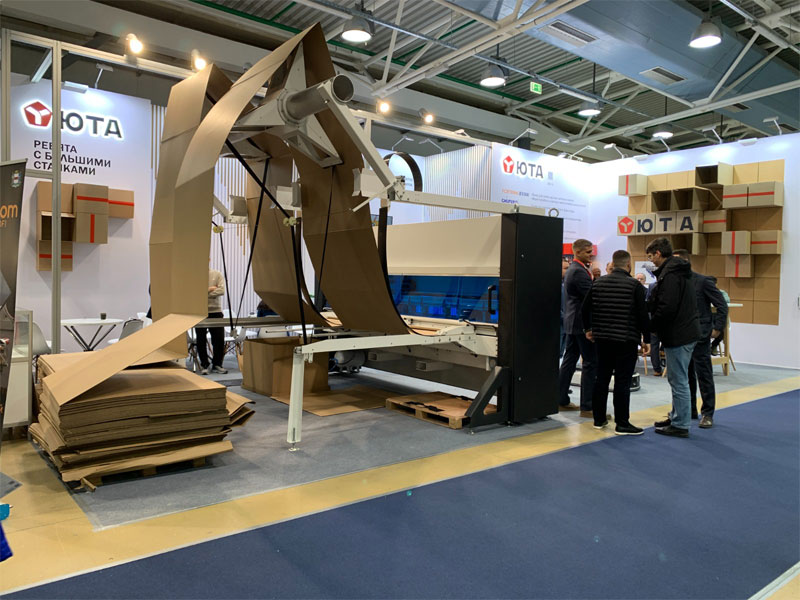

In der vollautomatischen Kartonverpackungsproduktionslinie sind Kartongruppierung und Packtisch wichtige Bindeglieder für den Übergang von der Einzelkartonsortierung zur Stapelverpackung. Die intelligente Zusammenarbeit zwischen beiden kann nicht nur die Verpackungseffizienz erheblich verbessern, sondern auch die Stabilität und Konsistenz der Produkte im Verpackungsprozess gewährleisten und so effiziente und präzise Back-End-Verpackungslösungen für Unternehmen schaffen.

Boxengruppierung: Präzise Umleitung, geordnete Verbindung

Das Kartongruppierungssystem, das Sortierzentrum vor dem Verpacken, verfügt über hochintelligente Sortier- und Kombinationsfunktionen. Seine Kernfunktion liegt in der Echtzeit-Erkennung von Größe, Gewicht und Barcode-Informationen von Kartons unterschiedlicher Spezifikationen und Chargen durch Mehrkanal-Erkennungstechnologie. Anschließend werden die Kartons basierend auf dem voreingestellten Verpackungsplan automatisch und präzise nach Menge, Spezifikationen oder Bestellanforderungen gruppiert. Wenn die Produktionslinie beispielsweise Kartons unterschiedlicher Größen gleichzeitig ausgibt, kann das System die Klassifizierung und Sammlung schnell abschließen und Kartons gleicher Spezifikation übersichtlich in Gruppen von 5 oder 10 anordnen. Dies schafft die Grundlage für einen effizienten Betrieb nachfolgender Verpackungsstationen.

Das technische Highlight dieser Funktion ist die Installation eines dynamischen visuellen Erkennungs- und Servoantriebssystems: Das visuelle Erkennungsmodul ist wie ein goldenes Auge, das die charakteristischen Informationen des Kartons während des Hochgeschwindigkeitstransports mit einer Erkennungsgenauigkeit von ± 1 mm präzise erfassen kann. Das Servoantriebssystem ist wie ein flexibler Arm, der durch präzise Motorsteuerung ein reibungsloses Sortieren und Positionieren der Kartons ermöglicht und eine Gruppierungsgeschwindigkeit von bis zu 120 Kartons pro Minute erreicht, die die Effizienz des manuellen Sortierens bei weitem übertrifft. Der Hauptvorteil liegt darin, dass das mühsame und fehlerhafte manuelle Gruppieren vollständig entfällt, Verpackungsfehler durch gemischte Kartons vermieden werden und eine nahtlose Verbindung mit den vorderen Kartonherstellungsgeräten und den hinteren Verpackungsstationen erreicht wird, wodurch der Rhythmus der gesamten Produktionslinie reibungsloser wird.

Verpackungstisch: Intelligente Kartonbildung, stabil und zuverlässig

Als "Verpackungskern" der gruppierten Kartons, diePacktischübernimmt die wichtige Aufgabe, die gruppierten Kartons schnell zu verschließen, zu bündeln oder zu laminieren.PacktischDie Leistung wirkt sich direkt auf die Verpackungsqualität und das Erscheinungsbild des Endprodukts aus. Das herausragende Merkmal dieses Geräts ist seine adaptive Verpackungsfunktion. Ob flache Kartons, unregelmäßige Kartons oder große, robuste Kartons – der Verpackungstisch kann Höhe, Breite und Druck des Versiegelungsmechanismus automatisch anpassen, um sicherzustellen, dass das Versiegelungsband fest haftet und die Kanten flach sind. So werden Probleme wie fehlende oder schiefe Versiegelungen vermieden.

Technisch gesehen verfügt die Verpackungsstation über ein intelligentes Druckrückmelde- und Verbindungssteuerungssystem: Das Druckrückmeldegerät erfasst Härte und Ebenheit des Kartons in Echtzeit, passt den Druck der Versiegelungsrolle automatisch an und verhindert so Verformungen des Kartons durch zu hohen Druck oder eine schwache Versiegelung durch zu geringen Druck. Das Verbindungssteuerungssystem ist zum Datenaustausch mit dem Kartongruppierungssystem verbunden. Sobald die gruppierten Kartons die Verpackungsstation erreichen, ruft das System die entsprechenden Verpackungsparameter sofort ab, ohne dass eine manuelle Neueinstellung erforderlich ist. So wird ein nahtloser Übergang zwischen dem Beginn und dem Verpacken nach Abschluss der Gruppierung gewährleistet. Darüber hinaus unterstützt die Verpackungsstation auch die Umschaltung zwischen mehreren Verpackungsmodi, sodass je nach Produktbedarf flexibel zwischen Klebeband-, Schmelzklebstoff- oder Bündelverpackungen gewählt werden kann. So werden Verpackungsstandards für verschiedene Branchen wie Lebensmittel, Elektronik und Alltagsgegenstände erfüllt.

Seine Hauptvorteile spiegeln sich in der doppelten Garantie von Effizienz und Stabilität wider: Die Siegelgeschwindigkeit einer einzigenPacktischkann 80 Kartons pro Minute erreichen und die Ausfallrate im Dauerbetrieb liegt unter 0,5 %, wodurch das Ausfallrisiko der Produktionslinie erheblich reduziert wird; Gleichzeitig ist durch standardisierte Verpackungsprozesse das Verpackungserscheinungsbild jeder Produktcharge sehr konsistent, was die Wettbewerbsfähigkeit der Produkte auf dem Markt verbessert.

| Gesamtabmessungen | 3000*2200*850 mm |

| Tatsächliche Belastung | ≤100kg |

| Motorleistung | 1,5 kW |